生物制藥行業廢氣治理解決方案

現狀分析

随着制藥行業的發展,随之而來的環境污染問題日益凸顯,特别是制藥行業有機廢氣的區域環境污染,嚴重影響居民的正常生活。跟據環保部之前公布的數據顯示,中國制藥工業總産值約占全國GDP的比例不到3%,而污染排放總量卻占到了6%左右,其中高污染、高能耗的原料藥行業問題尤為突出。

在制藥行業中大量使用有機溶劑(如DMF、苯系物、有機胺、乙酸乙酯、二氯甲烷、丙酮、甲醇、乙醇、丁酮、乙醚、二氯乙烷、醋酸、氯仿等),揮發形成了具有刺激性氣味和惡臭的氣體,并具有一定毒害性,長期排放必然惡化區域大氣環境質量,并對附近居民的身體産生危害。因此,有效治制藥行業VOCs污染已經成為亟待解決的重要問題。

廢氣來源

在生産過程中,制藥企業會使用到一些溶點低、揮發性好的有機溶劑。此類溶劑很可能會随着生産過程揮發出來而導緻VOCs污染,VOCs排放主要發生在投料、反應、溶劑回收、過濾、離心、烘幹、出料等操作單元。

廢氣特性

溶劑廢氣排放特點主要跟醫藥化工生産工藝特點有關,具體表現在:

1)排放點多,排放量大,無組織排放嚴重。因其溶劑消耗大,且具有揮發性。幾乎每台生産設備都是溶劑廢氣排放點。溶劑廢氣大多低空無組織排放, 廠界溶劑廢氣濃度較高;

2)間歇性排放多。反應過程基本上為間歇反應, 溶劑廢氣也呈間歇性排放;

3)溶劑廢氣成分複雜,污染物種類和濃度變化大,同一套裝置在不同時期可能排放不同性質的污染物;

4)溶劑廢氣影響範圍廣。溶劑廢氣中的VOCs大多具有惡臭性質,嗅域值低,易擴散,影響範圍廣;

5)“跑冒滴漏”等事故排放多。由于生産過程中易燃、易爆物質多,反應過程激烈,生産事故風險大,加上生産裝備水平和工藝技術水平較低及管理不善,造成“跑冒滴漏”等事故排放多。

設計依據

根據國家及行業相關标準和規範,為客戶提供定制化的治理技術方案,主要涉及依據如下:

《中華人民共和國環境保護法》;

《中華人民共和國大氣污染防治法》;

《大氣污染物綜合排放标準》 GB16297-1996;

《惡臭污染物排放标準》 GB 14554-93;

《吸附法工業有機廢氣治理工程技術規範》 HJ2026-2013;

《催化燃燒法工業有機廢氣治理工程技術規範 》 HJ2027-2013;

《工業企業噪聲測量規範》GBJ122-88;

《工業與民用供配電系統設計規範》GB50052-2009;

《通風與空調工程施工質量驗收規範》GB 50243-2002;

河北省地方标準DB13/2208-2015《青黴素類制藥揮發性有機物和惡臭特征污染物排放标準》;

河北省地方标準DB13/2208-2015《青黴素類制藥揮發性有機物和惡臭特征污染物排放标準》;

上海市地方标準DB31/373-2010《生物制藥行業污染物排放标準》;

浙江省地方标準DB33/923-2014《生物制藥工業污染物排放标準》;

選擇有機廢氣處理方法,需要根據以下因素:有機污染物質的類型、濃度水平、排氣溫度、排放流量、微粒散發的水平、需要達到的污染物控制水平等。有機廢氣的處理方法種類繁多各有優劣。常用的有冷凝法、吸收法、燃燒法、催化法、吸附法、低溫等離子、生物法、光催化氧化法、蓄熱式氧化法等。

治理方案

1)針對某些制藥行業有機廢氣尾氣中風量大、濃度中低或者濃度不穩定、成分複雜及難以回收利用的場合下,建議采用活性碳顆粒對有機物進行高效吸附。

2)針對某些制藥行業有機廢氣尾氣中風量小、濃度高、成分複雜及難以回收利用的場合下,建議采用高效能蓄熱式燃燒裝置(RTO)處理後排放。

3)針對某些制藥行業有機廢氣尾氣中風量小、濃度高、成分複雜及難以回收利用,不含氯磷等易使催化劑中毒的元素的場合下,建議采用活性炭吸附脫附+催化燃燒裝置處理後排放。

1)活性炭吸附技術方案

方案概述

針對某些制藥行業有機廢氣尾氣中風量大、濃度中低或者濃度不穩定、成分複雜及難以回收利用的場合下,建議采用活性碳顆粒對有機物進行高效吸附,淨化廢氣中的有機成分,然後采用水蒸氣脫附回收廢氣中有價值的成分,達到環保要求和資源回收的目的。

工藝流程

活性炭顆粒吸附回收有機廢氣裝置設置多個吸附器,共用一套管路系統,運行時吸附器依次進入吸附狀态。有機廢氣經預處理後由吸附器下部進入吸附器内部,穿過活性炭,淨化後的氣體由吸附器頂部排出。

工藝流程圖:

2)蓄熱式燃燒裝置(RTO)技術方案

方案概述

針對某些制藥行業有機廢氣尾氣中風量小、濃度高、成分複雜及難以回收利用的場合下,建議采用高效能蓄熱式燃燒裝置(RTO)處理後排放。系統采用兩室、三室或多室RTO,處理效率可達95-99%以上,同時能充分收集有機廢氣燃燒産生的熱能,用于裝置運行。

制藥車間經預處理的廢氣先首先經過蓄熱室預熱,然後進入燃燒室,加熱升溫到800℃左右,使VOCs氧化分解成CO2和H2O;氧化後生成的高溫煙氣再通過另一個蓄熱室釋放熱量,然後排出RTO系統。三室型RTO運行操作過程,單個蓄熱室在進氣、吹掃、排氣三種狀态之間反複切換,當一個循環後,VOCs始終進入到在上一循環時排出淨化氣的蓄熱室,而原來進入VOCs的蓄熱室則用淨化氣或空氣清掃,并将殘留的未反應VOCs送回至燃燒室進行氧化,然後與淨化氣一起從沖洗過的蓄熱室排出。 該過程不斷循環交替,從而有效降低廢氣處理後的熱量排放,同時節約了廢氣氧化升溫時的熱量損耗,使廢氣在高溫氧化過程中保持着較高的熱效率(熱效率95%左右),其設備安全可靠、操作簡單、維護方便,運行費用低,VOCs淨化效率高達99%。

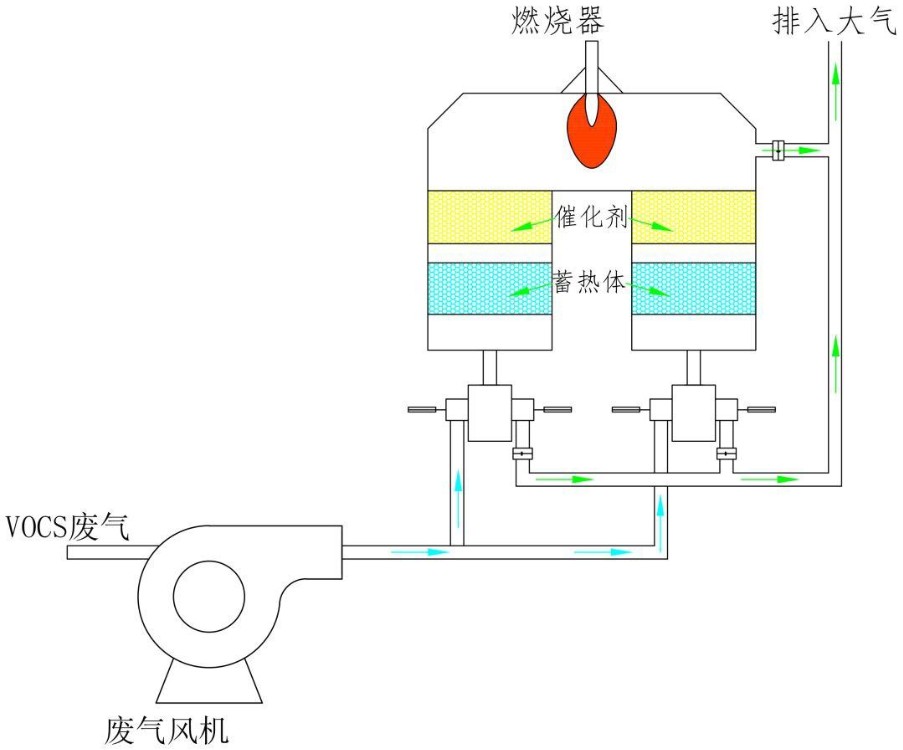

工藝流程:

2)蓄熱式燃燒裝置(RTO)技術方案

方案概述

針對某些制藥行業有機廢氣尾氣中風量小、濃度高、成分複雜及難以回收利用的場合下,建議采用高效能蓄熱式燃燒裝置(RTO)處理後排放。系統采用兩室、三室或多室RTO,處理效率可達95-99%以上,同時能充分收集有機廢氣燃燒産生的熱能,用于裝置運行。

制藥車間經預處理的廢氣先首先經過蓄熱室預熱,然後進入燃燒室,加熱升溫到800℃左右,使VOCs氧化分解成CO2和H2O;氧化後生成的高溫煙氣再通過另一個蓄熱室釋放熱量,然後排出RTO系統。三室型RTO運行操作過程,單個蓄熱室在進氣、吹掃、排氣三種狀态之間反複切換,當一個循環後,VOCs始終進入到在上一循環時排出淨化氣的蓄熱室,而原來進入VOCs的蓄熱室則用淨化氣或空氣清掃,并将殘留的未反應VOCs送回至燃燒室進行氧化,然後與淨化氣一起從沖洗過的蓄熱室排出。 該過程不斷循環交替,從而有效降低廢氣處理後的熱量排放,同時節約了廢氣氧化升溫時的熱量損耗,使廢氣在高溫氧化過程中保持着較高的熱效率(熱效率95%左右),其設備安全可靠、操作簡單、維護方便,運行費用低,VOCs淨化效率高達99%。

工藝流程:

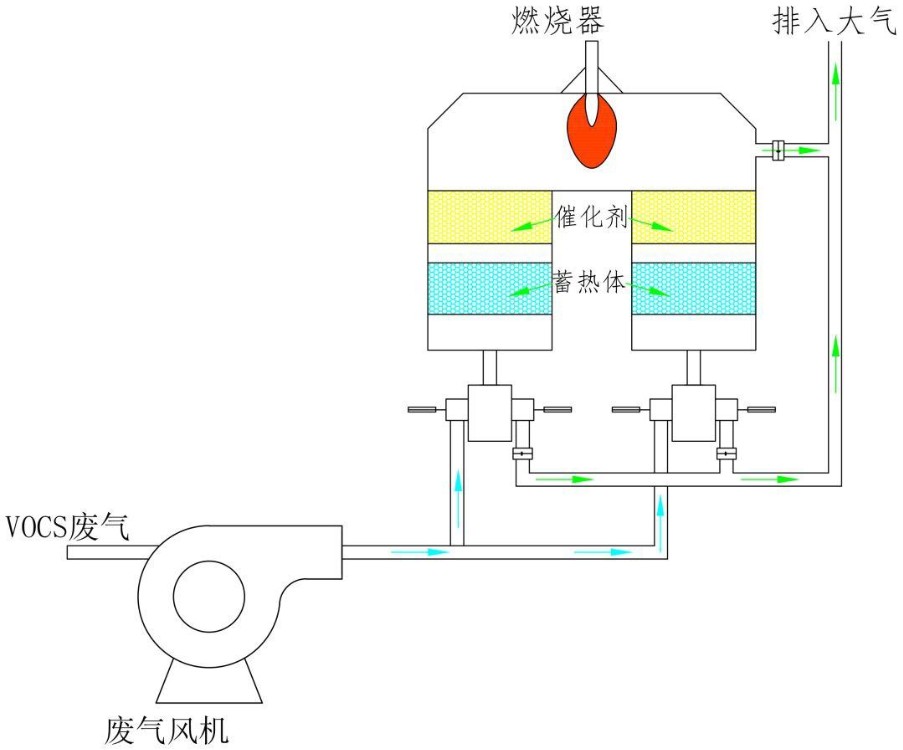

3)活性炭吸附脫附+催化燃燒裝置技術方案

方案概述

活性炭吸附濃縮+催化氧化組合工藝适用于低濃度不宜采用直接燃燒或催化燃燒法及不須吸附濃縮回收處理的有機廢氣,尤其對大風量的處理場合,可獲得滿意的處理效果。與回收類有機廢氣淨化裝置相比,無須備壓縮空氣和蒸氣等附加能源,也無須配備冷卻塔等附加設備,運行過程不産生二次污染,設備投資及運行費用低。,實現了整個系統的淨化、脫附過程密閉循環。

工藝流程

有機廢氣先通過幹式過濾,将廢氣中顆粒狀污染物截留去除,然後進入活性炭吸附床進行吸附,利用具有大比表面積的蜂窩狀活性炭将有機溶劑吸附在活性炭表面,處理後幹淨的氣流經過風機、煙囪高空排放。

活性炭經過吸附運行一段時間後達到飽和,啟動系統的脫附-催化燃燒過程,通過熱氣流将原來已經吸附在活性炭表面的有機溶劑脫附出來,并經過催化燃燒反應轉化生成CO2和水蒸氣等無害物質,并放出熱量,反應産生的熱量經過熱交換部分回用到脫附加熱氣流中,當脫附達到一定程度時放熱跟脫附加熱達到平衡,系統在不外加熱量的情況下完成脫附再生過程,即吸附過程為連續式處理工藝,在備用吸附裝置投入使用同時,飽和吸附箱則進行脫附工作,脫附後活性炭箱預備至下次循環使用。

工藝流程:

3)活性炭吸附脫附+催化燃燒裝置技術方案

方案概述

活性炭吸附濃縮+催化氧化組合工藝适用于低濃度不宜采用直接燃燒或催化燃燒法及不須吸附濃縮回收處理的有機廢氣,尤其對大風量的處理場合,可獲得滿意的處理效果。與回收類有機廢氣淨化裝置相比,無須備壓縮空氣和蒸氣等附加能源,也無須配備冷卻塔等附加設備,運行過程不産生二次污染,設備投資及運行費用低。,實現了整個系統的淨化、脫附過程密閉循環。

工藝流程

有機廢氣先通過幹式過濾,将廢氣中顆粒狀污染物截留去除,然後進入活性炭吸附床進行吸附,利用具有大比表面積的蜂窩狀活性炭将有機溶劑吸附在活性炭表面,處理後幹淨的氣流經過風機、煙囪高空排放。

活性炭經過吸附運行一段時間後達到飽和,啟動系統的脫附-催化燃燒過程,通過熱氣流将原來已經吸附在活性炭表面的有機溶劑脫附出來,并經過催化燃燒反應轉化生成CO2和水蒸氣等無害物質,并放出熱量,反應産生的熱量經過熱交換部分回用到脫附加熱氣流中,當脫附達到一定程度時放熱跟脫附加熱達到平衡,系統在不外加熱量的情況下完成脫附再生過程,即吸附過程為連續式處理工藝,在備用吸附裝置投入使用同時,飽和吸附箱則進行脫附工作,脫附後活性炭箱預備至下次循環使用。

工藝流程:

以上方案為制藥行業常規解決方案,針對不同企業有不同的工況及解決需求,我公司可根據用戶要求進行方案設計,出具科學合理的除塵及廢氣解決方案。随着用戶要求越來越高,還有生态環境部的要求,現在一般采用多級治理技術的方式,那麼如何選擇經濟合理、治理效果好的多級治理方案顯得尤為重要。詳情聯系+852-15572904.

以上方案為制藥行業常規解決方案,針對不同企業有不同的工況及解決需求,我公司可根據用戶要求進行方案設計,出具科學合理的除塵及廢氣解決方案。随着用戶要求越來越高,還有生态環境部的要求,現在一般采用多級治理技術的方式,那麼如何選擇經濟合理、治理效果好的多級治理方案顯得尤為重要。詳情聯系+852-15572904.